Endüstriyel üretim de, inşaat, boru hatları, gemi imalatı ve bir çok metal işleme sektörünün temelini oluşturan kaynak bir çok şeyin temelidir. Bir kaynağın kaliteli olması, sağlamlığı ve uzun ömürlülüğü, kullanılan elektrod ile değil bundan önce yapılan kaynak hazırlığına da bağlıdır. Bu süreçteki en kritik şey işe kaynak ağzı açma işlemi veya pah kırmadır.

Kaynak Ağzı Açma Nedir?

Kaynak ağzı açma, kaynak yapılacak iki parçanın aralarında kaynak boşluğu oluşturmak için açılan kanala verilen isimdir. Genel olarak belli bir kalınlığın üzerinde (genellikle 3-4 mm'den kalın) malzemelerde, kaynak metalinin birleştirme hattının dibine kadar gelmemesi, yani tam nüfuziyet sağlamasını kesin olması için uygulanır.

Basit bir kaynakta, ince iki metal plaka doğrudan birbirine yaklaştırılarak kaynatılabilir. Fakat malzeme kalınlığı arttıkça kaynak tüm metale etki edemez. İşte bu noktada kaynak ağzı açma devreye girer. Parçaların kenarlarına "V", "X", "U" gibi açılar verilerek kaynağın tüm kalınlık boyunca devam edebileceği bir kesit oluşturulur.

Kaynak Ağzı Açma Neden Çok Önemlidir?

Düzgün yapılmayan bir kaynak ağzı hazırlığı, Görünüşte sağlam durabilir fakat ciddi hatalarda barındırabilir. Bu durum, basınçlı kaplar, çelik konstrüksiyonlar, boru hatları ve taşıyıcı sistemler gibi kritik uygulamalarda kötü şeyler doğurabilir. İşte kaynak ağzı açmanın genel yararları:

- Tam Nüfuziyet Sağlar: En önemli avantajıdır. Kaynağın birleştirme bölgesinin en alt noktasına (tabanına) kadar ulaşmasını sağlayarak parçaların tüm kalınlık boyunca birleşmesini garanti eder. Eksik kaynak nüfuzu işin en zayıf halkasıdır bundan dolayı çok dikkat edilmelidir.

- Kaynak Mukavemetini Artırır: Daha geniş bir alana yayılan ve tüm kesiti kapsayan kaynak, ana metalin gücüne yakın veya hatta yüksek bir dayanıklılık sunar.

- Kaynak Hatalarını Azaltır: Kaynak ağzı, cüruf sıkışması, kök hatası, yanma oluğu gibi kaynak hatalarının oluşma riskini düşürür. Erimiş metalin rahat hareket etmesine olanak sağlar.

- Tahribatsız Muayene (NDT) Kolaylığı: Düzgün hazırlanmış bir kaynak, radyografik (röntgen) veya ultrasonik testler gibi kalite kontrol yöntemlerinde daha net ve yorumlanması yardımcı olur. Hatalar daha kolay tespit edilir.

- Daha Düzgün ve Estetik Bir Kaynak Dikişi: Hazırlanmış bir kanal içinde yapılan kaynak, daha düzgün daha sağlıklı bir şekilde olur.

Yaygın Kaynak Ağzı (Pah) Tipleri

Kaynak ağzı geometrisi, malzemenin kalınlığına, kullanılan kaynak yöntemine, pozisyonuna ve erişim imkanlarına göre değişiklik gösterir. En sık kullanılan pah tipleri şunlardır:

- I Tipi (Düz Ağız): Çok ince malzemeler için kullanılır, herhangi bir işleme gerektirmez.

- V Tipi Kaynak Ağzı: En yaygın kullanılan tiptir. Malzemenin tek tarafından kaynak yapılmasına olanak tanır. Genellikle 3 mm ile 20 mm arası kalınlıklar için idealdir.

- X Tipi (Çift V) Kaynak Ağzı: Genelde kalın malzemelerde kullanılır. Malzemenin her iki tarafından da kaynak yapılarak işlem tamamlanır. Bu yöntem, daha az kaynak metali gerektirir.

- U Tipi Kaynak Ağzı: Çok kalın malzemeler için tercih edilir. V ağzına göre daha dar bir açıya sahip olması, daha az dolgu metali ile daha verimli bir kaynak sağlar. Ancak işlenmesi daha zordur.

- J Tipi Kaynak Ağzı: Genellikle T-birleşimlerinde veya bir tarafı düz kalması gereken durumlarda kullanılır.

- Çift U ve Çift J Tipleri: X ve J tiplerinin çok kalın malzemeler için her iki taraftan uygulanan versiyonlarıdır.

Görsel: Başlıca Kaynak Ağzı (Pah) Geometrileri

Kaynak Ağzı Açma Yöntemleri: Mekanik vs. Termal

Kaynak ağzı açma işlemi temel olarak iki ana kategoriye ayrılır: Mekanik Yöntemler ve Termal Yöntemler. Her yöntemin avantajı ve dezavantajı bulunur.

1. Mekanik Kaynak Ağzı Açma Yöntemleri

Bu yöntemler, çelikten talaş kaldırarak, yani keserek veya aşındırarak şekil verme işlemidir. En büyük avantajları, malzeme üzerinde Isıdan Etkilenen Bölge (HAZ - Heat-Affected Zone) oluşturmamalarıdır. Bu malzeme yapısının özelliklerinin (sertlik, tokluk vb.) korunması demektir.

- Frezeleme / Pah Kırma Makineleri:

- Açıklama: Özel olarak tasarlanmış, döner bir kesici takım üzerindeki karbür veya HSS uçlar yardımıyla malzemeden hassas bir şekilde talaş kaldırarak pürüzsüz ve istenen açıda bir pah yüzeyi oluşturan makinelerdir. Sabit tezgâh tipi veya taşınabilir (portatif) modelleri bulunur.

- Avantajları:

- Çok iyi ve düzgün yüzey kalitesi.

- Tüm açı ve pahların kolayca ayarlanması.

- Isınmadığı için malzemeyi bozmaz.

- İyi bir verimlilik sunar.

- Dezavantajları:

- Yatırım maliyetleri genelde yüksektir.

- Uçlar zamanla aşınacağı için değişmesi gerekir.

- Taşlama (Zımparalama):

- Açıklama: Avuç içi taşlama (canavar) gibi el aletlerine takılan aşındırıcı diskler kullanılarak yapılan bir yöntemdir. Genelde imalathanelerde çokça kullanılır.

- Avantajları:

- Maliyeti düşük bir yöntemdir.

- Her pozisyonda kullanma imkanı vardır.

- Dezavantajları:

- Tamamen operatörün becerisine bağlıdır, hassasiyet ve tutarlılık zordur.

- Yüzey kalitesi kötüdür.

- İnsan yaptığı için yavaş bir yöntemdir.

- Oluşturduğu toz herkes için zararlıdır.

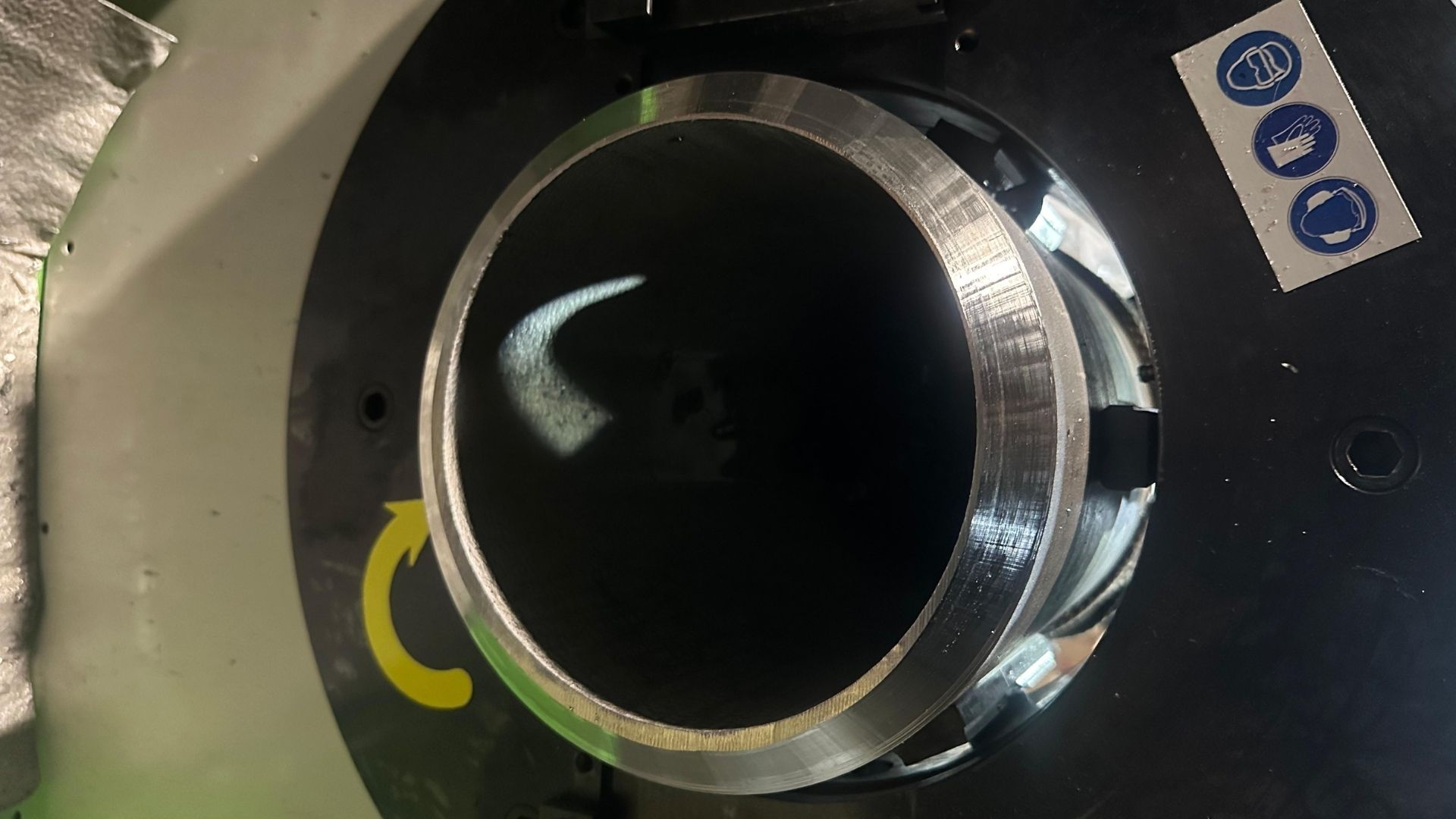

- Tornalama ve Diğer Talaşlı İmalat Yöntemleri:

- Açıklama: Özellikle boru ve silindirik parçaların alın kaynakları için torna tezgâhlarında yapılan hassas bir işlemin adıdır.

- Avantajları:

- Çok iyi hassasiyet sağlar.

- Seri üretim için uygundur.

- Dezavantajları:

- Sadece atölye ortamında ve belirli parçalara uygulanabilir.

2. Termal Kaynak Ağzı Açma Yöntemleri

Bu yöntemler, yüksek ısı kullanarak metali eritme veya yakma prensibiyle uygulanır. genelde mekanik yöntemlere göre daha hızlıdırlar ancak malzeme üzerinde bir HAZ oluştururlar.

- Oksi-Asetilen Kesim (Şaloma):

Açıklama: Oksijen ve yanıcı bir gazın (genellikle asetilen) oluşturduğu yüksek

- sıcaklıktaki alev ile metalin kesilmesi veya şekillendirilmesidir.

- Avantajları:

- Kalın karbon çeliklerinde çok etkilidir.

- Yatırım maliyeti düşüktür sahada uygulanabilir.

- Dezavantajları:

- Isıdan etkilenen geniş bir bölge vardır.

- Kesim yüzeyi pürüzlüdür ve genellikle daha sonra taşlama yapılması gerekir.

- Paslanmaz ve alüminyum için uygun değildir.

- Hassasiyeti düşüktür.

- Plazma Kesim:

- Açıklama: İyonize edilmiş gazın (plazma) yüksek hızla püskürtülmesiyle metali eriterek kesme işlemidir.

- Avantajları:

- Oksi-asetilene göre çok daha hızlıdır.

- İletken olan tüm metalleri (çelik, paslanmaz, alüminyum) kesebilir.

- Daha dar bir HAZ oluşturur ve daha temiz bir kesim yüzeyi sunar.

- Dezavantajları:

- Ekipman maliyeti daha yüksektir.

- Kesim yüzeyinde hafif bir eğim olabilir.

- Lazer Kesim:

- Açıklama: Lazer ışını ile bir metali keserek oluşan yöntemdir. Bir kesim yöntemi için oldukça hassasdır.

- Avantajları:

- Son derece hassas ve pürüzsüz kesim yüzeyi.

- Çok dar bir HAZ oluşturur.

- Karmaşık yüzeyleri kolayca işlenebilir.

- Dezavantajları:

- Yüksek ilk yatırım maliyeti.

- Çok kalın malzemelerdeki verimliliği düşer.

Doğru Yöntemi Seçerken Dikkat Edilmesi Gerekenler

İdeal kaynak ağzı açma yöntemini seçerken aşağıdaki faktörler göz önünde bulundurulmalıdır:

- Malzeme Cinsi ve Kalınlığı: Karbon çelikleri için termal yöntemler uygun olabilirken, ısıya duyarlı paslanmaz çelikler veya alaşımlar için mekanik yöntemler zorunludur.

- İstenen Kalite ve Hassasiyet: Yüksek hassasiyet istenen yerlerde frezelenme işlemi uygulanması daha doğru olur.

- Maliyet ve Verimlilik: Seri üretimde otomasyona uygun plazma veya frezeleme makineleri verimliliği artırırken, tek seferlik işlerde taşlama daha ekonomik olabilir.

- Uygulama Alanı: Saha koşullarında taşınabilir makineler daha uygun olsada imalathanelerde sabit makineler daha uygundur.

- Standartlar ve Şartnameler: Projenin bağlı olduğu standartlar (ASME, AWS, ISO vb.) belirli bir hazırlık yöntemini veya yüzey kalitesini zorunlu kılabilir.

Sonuç: Kalite Hazırlıkta Başlar

Kaynak ağzı açma, kaynak işleminin için çok önemlidir. Çoğu zaman göz ardı edilse de, bir yapının güvenliğini, dayanıklılığını ve ömrünü doğrudan belirleyen en temel adımlardan biridir. Yanlış veya eksik imalat iyi bir kaynakçının bile altından kalkamayacağı bir problem doğurabilir.

Malzemenize, projenizin gerekliliklerine ve bütçenize en uygun yöntemi seçerek, kaynak hazırlığına gereken önemi vermek, sadece daha kaliteli ve güvenli ürünler elde etmenizi sağlamakla kalmaz, aynı zamanda uzun vadede maliyetli tamirat ve başarısızlık risklerini de ortadan kaldırır. İyi bir kaynağın başlangıcı daha öncesinde yapılan hazırlık ile belli olur.

Sıkça Sorulan Sorular (SSS)

S1: İnce malzemelerde kaynak ağzı açmak gerekir mi? Genel olarak 3 4 mm malzemeler de kaynak ağzı gerekmez ve düzeltme facing işlemini yapmak yeterlidir.

S2: Kaynak ağzı açısı ne olmalıdır? Kaynak ağzı standart olarak 30 37.5 J gibi pozisyonlarda açılır fakat bu yapılan projeye göre değişiklik gösterebilir.

S3: Kök pasosu ve kök aralığı nedir? Kök aralığı (root gap), kaynak ağzı açıldıktan sonra iki parçanın arasında bırakılan boşluktur. Bu boşluk, kaynak metalinin en dibe kadar ulaşmasını sağlar. Kök pasosu ise bu boşluğa atılan ilk kaynak dikişidir ve tüm kaynağın temelini oluşturur.

S4: Termal yöntemlerle açılan kaynak ağzı neden temizlenmelidir? Oksi-asetilen ve plazma gibi termal kesim yöntemleri, kesim yüzeyinde bir oksit tabakası (tufal) ve artan bir sertlik (HAZ) bırakır. Bu tabaka, kaynak sırasında gözenek ve cüruf gibi hatalara yol açabilir. Bu nedenle, kaynak öncesinde bu yüzeyin taşlanarak temizlenmesi kritik öneme sahiptir.